Energieeffizienz in der chemischen Industrie

Die Chemiebranche ist eine Hochenergieindustrie: 20 bis 40 Prozent der Herstellungskosten der verkauften Waren (Cost of Goods Sold, COGS) sind an Energie gebunden. Aufgrund dieser besonderen wirtschaftlichen Bedeutung und dem signifikanten Nachhaltigkeitsbeitrag setzen sich vor allem größere Unternehmen der Branche bereits intensiv mit Strategien und Maßnahmen zur Energieeffizienz auseinander. Davon entsprechen viele den klassischen Schritten zur Verbesserung des Produktionsprozesses, etwa die Identifizierung von Engpässen oder die Vermeidung von unnötigen Prozessschritten.

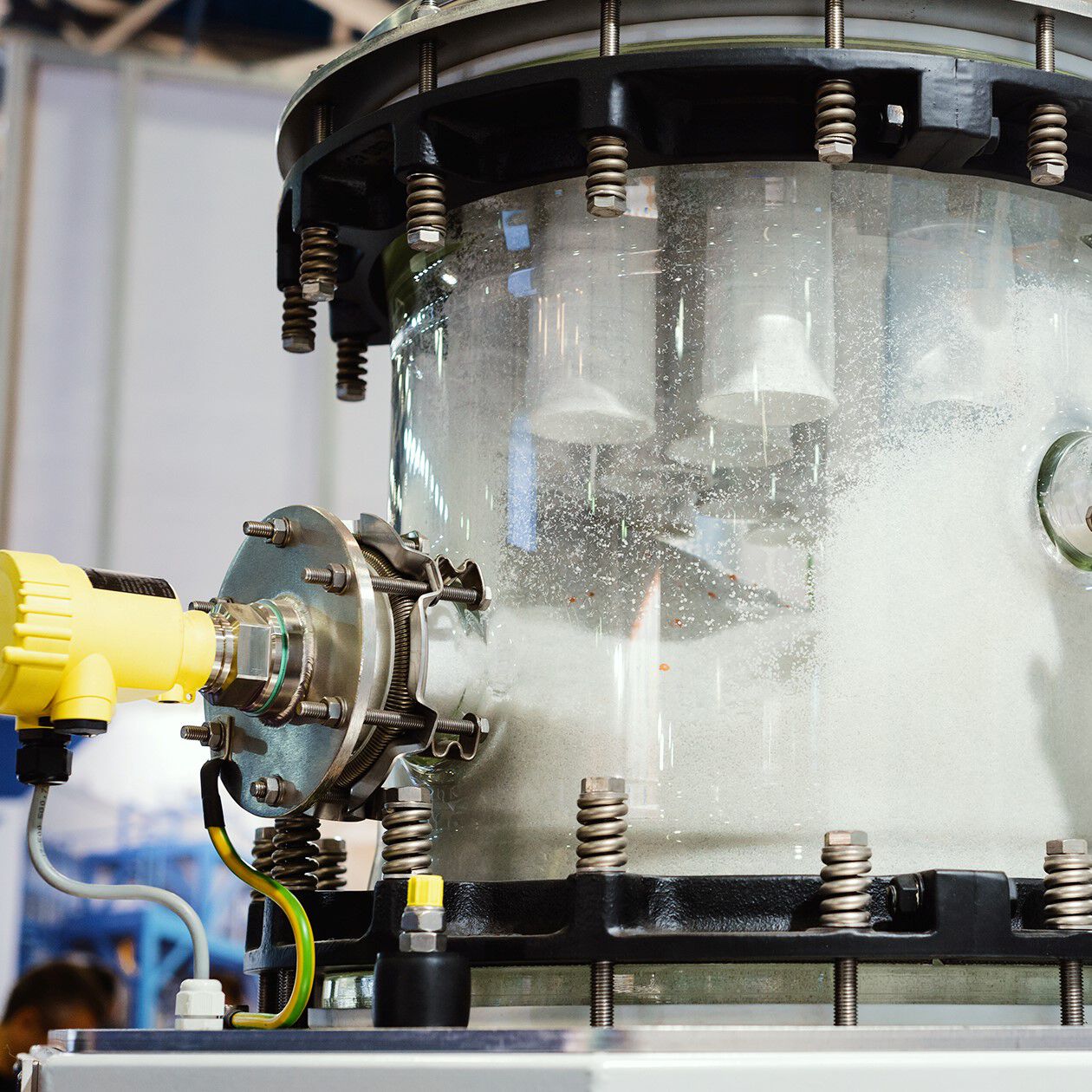

Ein weiterer Ansatzpunkt besteht darin, sich strukturiert Themen wie Energiegenerierung, -verteilung und -verbrauch anzuschauen. Hier ergeben sich gerade vor dem Hintergrund gestiegener Energiekosten neue Möglichkeiten und attraktive Paybacks. Gute Beispiele sind im Bereich der Thermodynamik vorhanden: so können z.B. Wärmepumpen Energie aus 60 Grad-Abwasser für den Fertigungsprozess nutzbar machen. Zudem lohnt es sich, den Einsatz von Energien wie Druckluft und Hochdruck-Dampf auf den Prüfstand zu stellen und eventuell neue Technologien mit besserem Wirkungsgrad zu verwenden.

Ganzheitliche Verbesserung der Energieeffizienz

Eine ganzheitliche Optimierung der Energieeffizienz beginnt mit einer ausreichend granularen Messung. In der Vergangenheit wurde – aufgrund der Kostenstruktur – häufig der Schwerpunkt auf Prozessparameter gelegt, weniger auf die Messung des Energieverbrauchs. Dies zu verfeinern und auch Energie-KPIs in das Performance Management einzubauen, sind wichtige erste Schritte. Neben dem Energiemanagement spielen technische Maßnahmen eine zentrale Rolle, die sich durch professionelle Energiescans ermitteln lassen. Oftmals kommt es dabei zu der Situation, dass diese Maßnahmen um sowohl CAPEX als auch um Engineering-Ressourcen "konkurrieren“. Haben „klassische“ Wachstumsprojekte Vorrang oder die Energiethemen? Im besten Fall gelingt es, beides miteinander zu verbinden bzw. Ressourcen für Energiethemen zu reservieren, um diese parallel umsetzen zu können.

Weitere Leistungen für die chemische Industrie