THEMEN & NEWS

Beiträge und Interviews zu aktuellen Fach-, Technologie- und Branchenherausforderungen, Informationen zu unseren Beratungsangeboten, Seminaren und Events sowie Unternehmensthemen:

Hier erfahren Sie, was EFESO bewegt.

3D-Druck: Hohe Dynamik

Neue Impulse für die zukünftige Entwicklung des Additive Manufacturing

Additive Fertigung fasziniert vor allem aufgrund des schier unendlichen Produktspektrums: Kleidungsstücke, Halterungen für Jet-Turbinen, Fahrzeugkarosserie-Komponenten, Titan-Implantate für menschliche Knochen und viele weitere Produktinnovationen belegen eindrucksvoll, dass es in fast jedem Lebensbereich Einsatzmöglichkeiten gibt. Will man das Entwicklungspotenzial der Technologie verstehen, sollte man jedoch seinen Blick über den Produkthorizont hinaus auf das umfangreiche Ökosystem richten, das den 3D-Druck unterstützt. Hier beeinflussen zum Beispiel Faktoren wie Design & Auftragsentwicklung oder das Workflow Management die Evolution des 3D-Drucks direkt, während gleichzeitig etwa Standardisierungen mittelbaren Einfluss nehmen (siehe Illustration S. 4).

„Wie bei jedem Ökosystem gilt auch beim Additive Manufacturing, dass Komplexität und Eigendynamik vieler Elemente eine präzise Vorhersage zu den nächsten Entwicklungsstufen erschweren. Allerdings zeichnen sich einige Trends deutlich ab“, sagt Anselm Magel, Experte für 3D-Druck bei der ROI Management Consulting AG. „Simulationssoftware spielt zum Beispiel eine immer größere Rolle, etwa bei Schmelzeseen und dem Prozess des Pulverbettbasierten Laserschmelzens. Dank der Software kann man Spannungen, Verzüge und Mikrostrukturen von Metallteilen am Computer simulieren und so Fehler lange vor der Fertigung eliminieren.“

Weitere zentrale Trends sind zum Beispiel die Topologie-Optimierung von Funktionsteilen oder die neue Technologie der elektrolytischen Metallpulverproduktion, die deutlich kosteneffizienter ist als die heute vorherrschende Gas- oder Plasmaverdüsung. Positiv wirkt sich auch die Standardisierung eines neuen Dateiformats durch das 3MF Consortium aus, welches das veraltete STL-Format ablösen soll.

Hohes Entwicklungspotenzial: Metalle

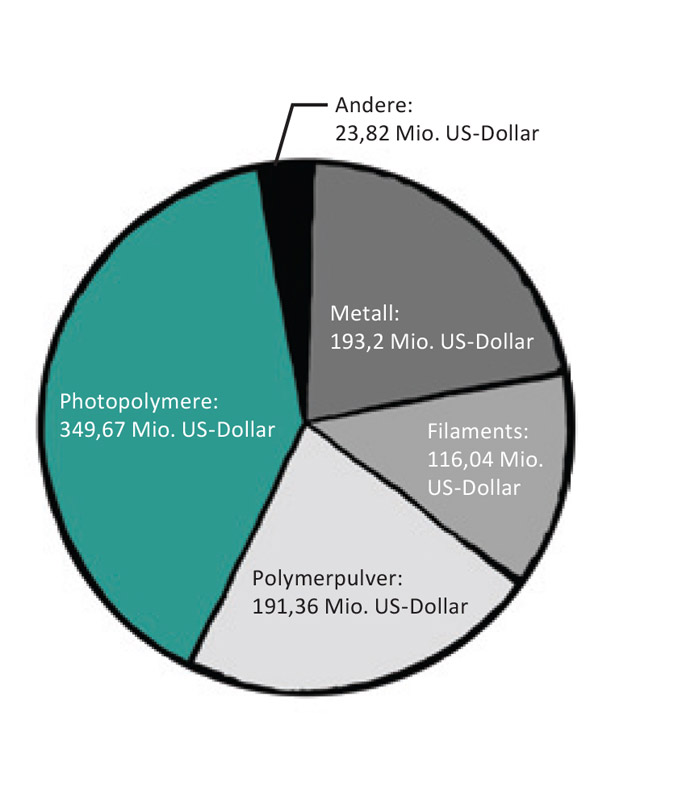

„Metalle sind neben den momentan noch dominierenden Polymeren Schlüsselrohstoffe für die zukünftigen Entwicklungsschritte der Technologie“, betont Magel. „Die folgenden Prozessvariablen werden hier das Design des Produktionsprozesses bestimmen: die Metallpulvereigenschaften, die Strahlenleistung, die Fahrgeschwindigkeit des Strahls, die Schichthöhe respektive die Geschwindigkeit bei der Materialzuführung, die lokale Geometrie sowie die Teiletemperatur beim Schmelzpunkt.“ Dabei ist die Wandlung von der empirisch- zur simulationsgetriebenen Additiven Fertigung wichtig: Mit Prozesssimulation lassen sich Struktureigenschaften des gewählten Metalls wie Wärmeentwicklung, Versatz, Restspannung und kristalline Struktur abbilden.

„Spannend sind auch die Möglichkeiten der Inline-Qualitäts- bzw. -Prozesskontrolle und -steuerung, die sich in naher Zukunft ergeben. Derzeit sind metallverarbeitende Additive-Manufacturing-Systeme mit keinen Sensoren oder nur mit Thermoelementen in der Baukammer ausgestattet und die Produkte werden mit einer linearen Vorschubmethode erzeugt. In den kommenden Jahren wird es möglich sein, die Temperatur, die Geometriegenauigkeit und die Beschaffenheit des Pulverbetts vor und nach dem Schmelzen zu messen, also im laufenden Generierungsprozess. Mit diesen Daten kann der Baujob noch im laufenden Prozess korrigiert werden, was Qualität und Fertigungsgeschwindigkeit stark verbessert“, erläutert Magel.

Im Zusammenspiel mit weiteren zukünftigen Innovationen, etwa beim Materialpulver oder bei der Manipulation von Materialmikrostruktur und Porosität, rechnet Magel zukünftig mit wiederholbaren Fertigungsprozessen, einer Reproduzierbarkeit auf anderen Maschinen und qualitativ hochwertigen Generierungsergebnissen. Zudem können wir von einer exponentiell gesteigerten Geschwindigkeit in der Fertigung von 3D-gedruckten Produkten ausgehen: „Mit der Optimierung der Fertigungsprozessvariablen ist bis 2020 eine Steigerung auf das Vier- bis Fünffache der Generierungsgeschwindigkeit bei metallverarbeitenden Systemen möglich – je nach gefertigtem Objekt und Seriengröße können die Kosten pro Teil deutlich zweistellig sinken.“