Digital Twins (Process Simulation)

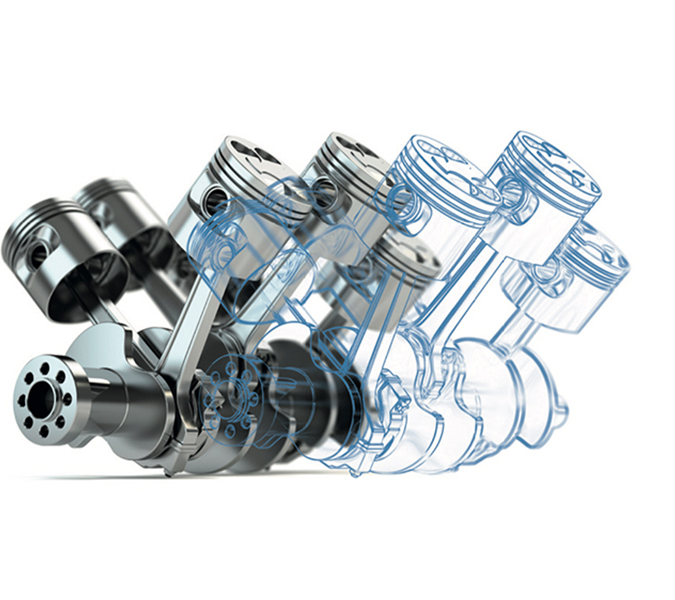

Digitale Zwillinge (Digital Twins) sind virtuelle, dynamische Modelle, die ein physisches Objekt vollständig und in Echtzeit abbilden. Ihr Einsatz lohnt sich insbesondere bei kostenintensiven, kritischen und langlebigen Produkten wie komplexen Industriemaschinen. Denn mit präzisen Vorhersagen über deren Performance, Schwachstellen, zu Materialermüdung oder anderen Risiken liefern sie den Herstellern und Betreibern wertvolle Erkenntnisse zur Produktoptimierung und -wartung.

Mit Digitalen Zwillingen für Prozesse (Digital Process Twin) analysieren Unternehmen darüber hinaus nicht nur Produkte, sondern komplette Wertschöpfungsprozesse und -netzwerke. Mit einer virtuellen Simulation des gesamten Wertschöpfungszyklus machen sie verborgene Ineffizienzen sichtbar. Zudem identifizieren sie schnell kritische Situationen in Produktionsabläufen und eröffnen Ansatzpunkte für kontinuierliche Prozessverbesserungen.

Als führende Unternehmensberatung verfügt EFESO über umfassende inhaltliche, technologische, methodische und industriespezifische Erfahrung bei der Konzeption und dem Aufbau von Digitalen Zwillingen für Produkte, Anlagen und Prozesse. Unser Leistungsportfolio umfasst insbesondere folgende Themen:

- Analyse und Konzeption von Business Cases für den Einsatz digitaler Produkt- und Prozesszwillinge (Digital Twins)

- anbieterunabhängige Technologieauswahl und -einführung o deskriptive, prädiktive und präskriptive Datenanalysen

- Implementierung unter Berücksichtigung der prozessualen und organisatorischen Besonderheiten des jeweiligen Unternehmens und seiner Lieferanten und Kunden

Für Unternehmen der produzierenden Industrie realisieren wir dies insbesondere in zwei Einsatzfeldern:

- Mit Digitalen Zwillingen der Supply Chain (Digital Supply Chain Twin) schaffen wir ein virtuelles Spiegelbild einer Versorgungskette bzw. eines Versorgungsnetzwerks, das Zulieferer und Kunden in Echtzeit einbindet.

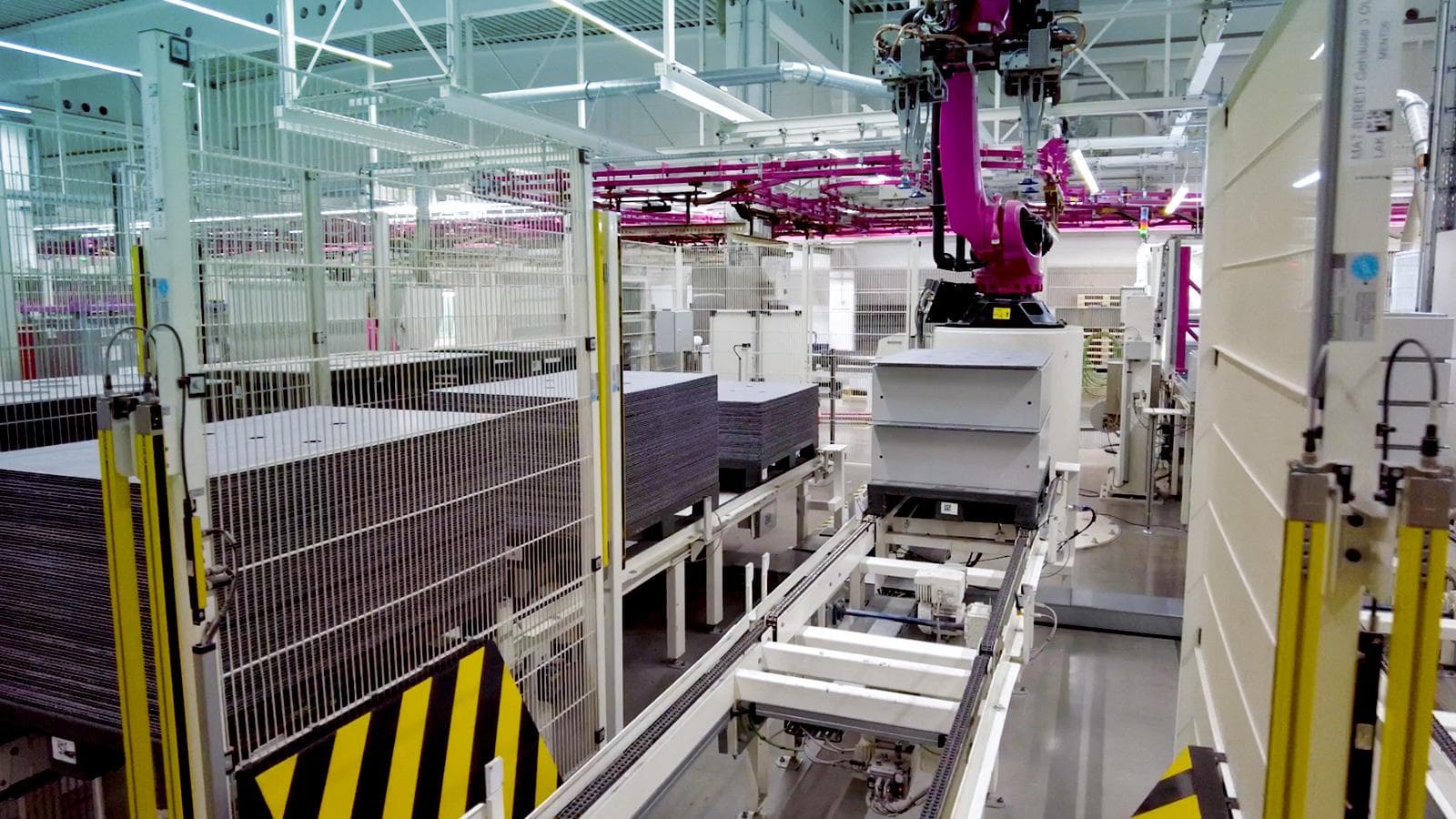

- Mit Digitalen Zwillingen der Produktion und Logistik (Digital Factory Twin) erfassen und verbessern wir die Arbeitsumgebung und die Wertschöpfungsprozesse innerhalb der Fabrikmauern. Dies unterstützt zudem Digitalisierungs-/Automatisierungsinitiativen und die Weiterentwicklung zur Smart Factory.

Projekt: Konzeption eines nachhaltigen Produktions- und Vertriebsnetzes u. Berücksichtigung von Kosten- u. Robustheits- / Flexibilitätskriterien.

Vorgehen: Einsatz eines Digitalen Zwillings / dynamischen Simulationsmodells mit mehreren Variablen wie

- Wertschöpfungstiefe

- Struktur und Rolle von Werken und Lieferanten

- Personalbedarf in direkten und indirekten Bereichen

- KPIs auf Netzwerk- und Standortebene

Projekt: Materialflussverbesserung in einem Standort mit komplexen Förderstrecken und teuren Pufferzeiten; Bewertung alternativer Anlageninvestitionen im Hinblick auf deren Auswirkungen auf den Materialfluss.

Ergebnisse: Der Einsatz eines Digitalen Zwillings / dynamischen Simulationsmodells führte zu einer

- Reduzierung der Puffer- und Lagerinvestitionen um 30% im Vergleich zur statischen Betrachtung

- Nutzung des Modells zur Entscheidungsfindung in der Produktionsplanung / -steuerung

Einsatz eines Digital Process Twin mit EFESO

Beim Aufbau eines Digital Process Twin – etwa im Kontext eines Digital Shopfloor Management – halten wir zuerst gemeinsam mit dem Auftraggeber fest, welche Prozessparameter einen Einfluss auf die Performance der im Fokus stehenden Prozesse oder Anlagen haben. Im nächsten Schritt gilt es, die vorhandenen Prozessdaten richtig zu erfassen. Bei Bedarf ergänzen wir diese durch weitere Daten, etwa aus Quellen wie IoT-Sensoren oder Edge-Computing-Systemen. Die gesammelten Daten werden anschließend in einer Cloud-Anwendung zusammengeführt und analysiert.

Somit schaffen wir das Fundament für den Aufbau eines virtuellen Modells, das die prozessrelevanten Parameter, deren Wechselwirkungen und kritische Werte in der gesamten Prozesskette möglichst genau abbildet. Der daraus entwickelte Digital Process Twin befähigt das Unternehmen,

- deskriptive, prädiktive und präskriptive Analysen in Echtzeit durchzuführen;

- das Modell mit weiteren Technologien wie Machine Learning zu integrieren;

- nachhaltig die Qualität, Effizienz und Transparenz der Prozesse zu verbessern.

Inwiefern können Unternehmen davon profitieren, einen Wertstrom komplett als Digital Twin abzubilden? Wie baut man einen Digital Process Twin auf – und welche Grundregeln sind für dessen Weiterentwicklung zu beachten? Diese und weitere Aspekte fasst der Expertenbeitrag von Robert Benacka, Vorstand der ROI Management Consulting a.s. zusammen.

Neben einer Effizienz- und Qualitätssteigerung bietet der Ansatz des Digital Process Twin neue Möglichkeiten in der Bewertung, Steuerung und Qualifizierung von Lieferanten. In der Ausgabe #55 unseres Magazins DIALOG stellen wir die wichtigsten Ansatzpunkte für Unternehmen vor.

Moritz Heide, Vice President bei RITTAL Digital Operations erläutert im Interview die Etappen von einem Werk zur „Lights-out Factory“ - und welche Erfahrungswerte das RITTAL-Werk in Haiger bei der digitalen Transformation bislang sammelte.

Im Interview schildert Dipl.-Ing. Martin Höller, Technischer Leiter der Biohort GmbH, wie sein Unternehmen die Technologie zur Echtzeit-Modulation der Fertigung einsetzt, welche Implikationen das für das Datenmanagement hat und wo die Grenzen Digitaler Zwillinge liegen könnten.

Wertschöpfungsprozesse auf ein neues Leistungsniveau bringen

Für diese und weitere Einsatzziele können Digital Process Twins sämtliche Stationen der Wertschöpfungsketten und -netzwerke eines Unternehmens abbilden, von Einkauf und Lieferantenqualifizierung über Logistik und Produktion bis hin zur kundenindividuellen Delivery- oder Maintenance-Planung. Dies befähigt Unternehmen zu einer aussagekräftigen Simulation unterschiedlicher Szenarien wie z.B.:

- Wie wirkt sich der Stillstand einer Linie oder eines Werkes auf die Lieferkette aus – für einen Tag, eine Woche, einen Monat?

- Wie schnell ist die Lieferfähigkeit in diesen Fällen wiederhergestellt?

Dabei machen wir das Potenzial der Technologie mit Visualisierungs-Tools erfahrbar, etwa in digitalen 3D-Modellen von Lagerhäusern oder Fertigungslinien, in denen alle Abläufe detailliert dargestellt und Veränderungen einfach simuliert werden:

- Wie verändern sich die Produktions-KPIs z.B. in einer anderen Schichtplanung?

- Welche Konsequenzen hat es für die Logistik, wenn mehr Mitarbeiter oder Gabelstapler im Lager eingesetzt werden?

- Welche Gestaltungsvarianten sind auf der zur Verfügung stehenden Fertigungs-/Lagerfläche möglich, um Arbeitsabläufe effizienter und ergonomischer zu gestalten?