Die Future Factory ist ein Teamplayer. Ihre wesentlichen Eigenschaften sind Modularität und Mobilität der Anlagen, Transparenz, Standardisierung und Digitalisierung, Vermeidung von Ressourcenverschwendung sowie umfassende Vernetzung und Konnektivität. Dadurch kann sich die Fabrik der Zukunft schnell und effizient in globale Produktionsnetzwerke einfügen und entsprechend ihrer „Spielposition“ und der Produktionsstrategie gestaltet werden: So ist z.B. in der diskreten Fertigung das Zusammenwirken von komplexen und kapitalintensiven Leitwerken, auf globale Skaleneffekte ausgelegten Komponentenwerken und flexiblen, regional ausgerichteten Satellitenfabriken erforderlich, um eine wettbewerbsfähige und hochadaptive Produktion aufzubauen.

Leitprinzipien der Future Factory

Die Future Factory zielt auf einen effektiven Umgang mit Unsicherheit und Dynamik. Ihr Produktionssystem ist flexibel und adaptionsfähig – und es beweist unter möglichst vielen Szenarien eine wettbewerbsfähige Kostenstruktur und eine hohe Resilienz. Die Voraussetzungen dafür sind eine maximale Transparenz, Digitalisierung, Modularisierung und Standardisierung der Assets, Prozesse und Strukturen, ein durchgängiger Einsatz von Lean- und agilen Methoden, eine hohe Rohstoff- und Energieeffizienz sowie eine optimale Gestaltung physischer und digitaler Schnittstellen.

Dafür, dass die Leitprinzipien der Future Factory tatsächlich gelebt werden, sorgt eine kontinuierliche Weiterentwicklung der Fähigkeiten und des Mindsets auf allen Ebenen der Organisation. Gleichzeitig zeichnen sich Fabriken der Zukunft durch die Fähigkeit aus, sich optimal auf die Rolle im globalen Produktionsnetzwerk einzustellen. So ist z.B. in der diskreten Fertigung das optimale Zusammenspiel kapitalintensiver Leitwerke, global ausgerichteter Komponentenwerke und flexibler Satellitenfabriken mit regionalem Fokus entscheidend, um die Potenziale der Fabrik der Zukunft zu heben.

Konfiguration der Future Factory

Future Factories kommen in verschiedenen Szenarien zum Einsatz. Die dabei entstehenden Designs und Strukturen hängen von konkreten strategischen und industriespezifischen Fragestellungen ebenso ab wie von globale Trends. In den kommenden Jahren werden sich idealtypische Konfigurationen von Zukunftsfabriken etablieren, die zwar bestimmte Grundmuster aufzeigen, sich aber in Abhängigkeit von individuellen Rahmenbedingungen und Fragestellungen auch deutlich unterscheiden werden.

Adaptive Factory

Shop-in-Shop Factory

Der Bau und der Betrieb von Fabriken sind extrem wissens- und kapitalintensiv. Die Fabrik der Zukunft bietet Ansatzpunkte, um die damit verbundenen Risiken zu entschärfen: Durch den transparenten und modularen Aufbau, sowie optimierte Prozessschnittstellen können innovative Betriebsmodelle implementiert werden, die die Kapitalbindung verringern. So lassen sich einzelne Fertigungsschritte, die physisch in der Fabrik erfolgen müssen, an Vertragspartner bzw. Auftragsfertiger auslagern. Diese bauen und betreiben ihren Fertigungsabschnitt innerhalb des Werksgeländes und eingebettet in die gemeinsame Infrastruktur und den gemeinsamen Fertigungsprozess. Die Shop-in-Shop Factory hat mehrere Vorteile. Diese betreffen etwas die Flexibilisierung der Kosten, indem Investitionsausgaben hin zu Betriebsausgaben verlagert werden. Oder die Möglichkeit, Skalen- und Lerneffekte in einzelnen kritischen Produktionsabschnitten zu erzielen.

Super-flex Factory

Die Fabrik der Zukunft ist durch ihren flexiblen und modularen Aufbau weit weniger auf eine bestimmte Produktion festgelegt als herkömmliche Fabriken. Im Kern gleicht sie einem Baukasten für die Bereitstellung von Produktionskapazitäten, der an unterschiedlichste Produktionsanforderungen angepasst werden kann. Dabei sind unterschiedliche Grade der Offenheit denkbar. So kann eine Fabrik die Voraussetzungen zur Fertigung verschiedene Produkte des gleichen Typs, verschiedener Produktgruppen der gleichen Industrie, oder sogar von Produkten verschiedener Industrien bieten. Fabrikbetreiber werden dadurch zunehmend zu Plattformanbietern für eine Vielzahl industrieller Szenarien.

Embedded Factory

Die Eigenschaften der Future Factory lassen sehr kompakte Designs zu. Dadurch wird ein Produktionsszenario möglich, bei dem eine Mikrofabrik in ein größeres Werk eingebettet wird. Diese Fabrik ist auf kleinste Stückzahlen mit einer hohen Produktkomplexität und Variantenvielfalt spezialisiert. Qualifiziertes Personal, lokales Sourcing, hohe Wertschöpfungstiefe und Anpassungsfähigkeit machen diesen Fabriktyp resilient und bieten gute Voraussetzungen für die effiziente Fertigung von kleinvolumigen Nischenprodukten.

Pop-up Factory

Externe Rahmenbedingungen können es erforderlich machen, die Produktion an einem Standort sehr schnell und kosteneffizient hochzufahren, oder abzuwickeln. Die Future Factory kann diese Anforderungen adressieren. So erlauben der hohe Modularisierungsgrad und die Mobilität der Fabrikelemente einen schnellen Auf- und Abbau und einen effizienten Transport der Fabrik. Das setzt ein einfaches Fabrikdesign und kostengetriebenes Spezifikationsmanagement voraus. Deshalb eignet sich die Pop-up-Fabrik insbesondere, um kurzfristige Marktbedarfe zu decken, oder als Satellitenwerk in unmittelbarer Kundennähe die Endmontage zu übernehmen.

Hyper-scaleable Factory

In immer mehr Bereichen wird künftig der Bedarf entstehen, die Produktion in kürzester Zeit sehr stark skalieren zu können. Solche „Beschleunigungsbedarfe“ können beispielsweise im Hinblick auf die Energiewende, die Beherrschung des Klimawandels, neue Pandemien, oder kriegerische Auseinandersetzungen entstehen. Future Factories, die das Potenzial zur Hyperskalierung haben, müssen einer Reihe von anspruchsvollen Kriterien genügen. Dazu zählen insbesondere ein hochstandardisiertes, auf radikal reduzierte Produktkomplexität und minimale Produktvarianz ausgelegtes Fabriklayout, hochindustrialisierte Prozesse, und geringer Qualifizierungsbedarf der Mitarbeitenden. Darüber hinaus sind diese Werke in Lieferketten integriert, die den kurzfristigen und massiven Skalierungsbedarfen Stand halten können.

Lights-Out Factory

Je weiter die Automatisierung und Digitalisierung einer Fabrik voranschreiten, desto geringer wird der Bedarf nach menschlicher Mitwirkung an den Fertigungsprozessen im Werk. Ein prinzipiell möglicher Endpunkt dieser Entwicklung ist eine komplett menschenleere, vollständig automatisierte Fabrik, in der menschliches Eingreifen nur zur Instandhaltung notwendig ist. Die Fabrik kann nicht nur rund um die Uhr betrieben werden, sondern auch weitgehend auf eine für Menschen optimierte Lage, Architektur, Sicherheit und Infrastruktur verzichten. Diese spezielle Produktionsform eignet sich insbesondere für montagearme Produktionsprozesse, wie etwa in der Leiterplattenfertigung, und kann u.a. dazu beitragen, die Produktion auch in Hochlohnländern wettbewerbsfähig zu halten.

Reverse Factory

Fabriknetzwerke stehen heute für Abnahme der Rohstoffe und Vorprodukte, Fertigung und Übergabe der Endprodukte an Kunden. Zukünftig wird diese Kette durch die Rücknahme der Produkte zu einem Kreis. Eine Reverse Factory steht dabei nicht für einen Recycling-Hub, sondern für die Industrialisierung des Rückbaus. Ihr Ziel ist vor allem die effiziente und ressourcenschonende Entnahme wertvoller Teile, die hersteller-, oder produktreihenunabhängig weiterverwendet werden können. Die Sicherstellung der Wirtschaftlichkeit von Reverse Factories und ihre Integration in bestehende Fabriknetzwerke, Prozesse und Geschäftsmodelle stellt eine große Herausforderung dar. Um dieser wirkungsvoll zu begegnen, ist unter anderem ein hoher Digitalisierungsgrad erforderlich, bis hin zu einem digitalen Zwilling oder digitalen Produktpass für jedes Produkt. In den nächsten Jahren wird die Reverse Factory einerseits zum Knotenpunkt im Lebenszyklus der Produkte, von dem aus unterschiedliche Pfade wie Remanufacturing oder Recycling ausgehen werden. Gleichzeitig wird sie die industriellen Geschäftsmodelle erweitern und um antizyklische Elemente ergänzen und zu höherer Resilienz und Krisenfestigkeit führen.

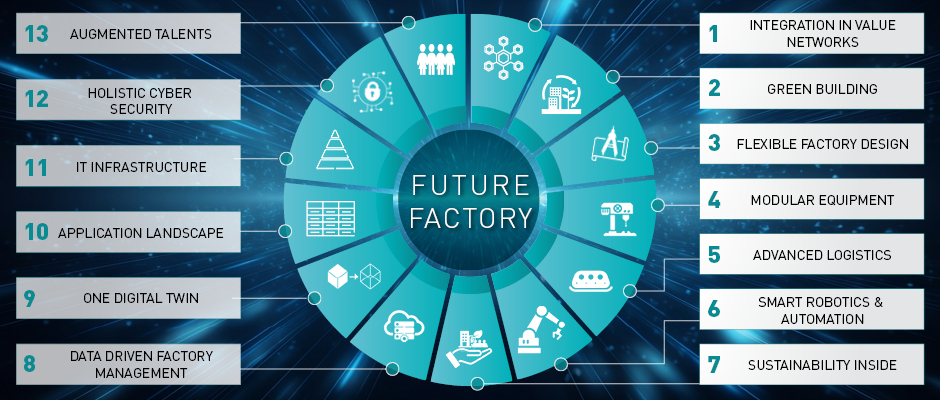

Bausteine der Future Factory

Die individuell optimale Gestaltung der Future Factory ist abhängig von vorhandenen Strukturen und regionalen Gegebenheiten des Netzwerks, strategischen Szenarien und produktionstypspezifischen Faktoren. Dabei lässt sich ein Methodenbaukasten definieren, um bauliche, technologische, infrastrukturelle und organisatorische Aspekte der Future Factory zu adressieren. Die unterschiedliche Gewichtung, Ausprägung und Kombination dieser Bausteine ergeben die konkrete Konfiguration der Future Factory.

FUTURE FACTORY BAUSTEINE

Im Video skizzieren die Experten Timo Kistner, bei Nvidia für das Europageschäft verantwortlich, und Jonas van Thiel, Future Factory-Experte bei EFESO die Produktionswelt der Zukunft.

Sie zeigen anschaulich in einem Use Case, wie ein ONE Digital Twin die Hürden beim Betrieb einzelner, isolierter Digital Twins überwindet und die Entscheidungsqualität entlang der Wertschöpfungskette erhöhen kann.

Ein Praxisbeispiel für WCOM 4.0 stellen Christopher Borgmann, WAM Digital Transformation Manager bei Armacell, und Christopher Martin, Senior Manager bei EFESO, im Experteninterview für produktion.de vor.

Future Factory - Industrie in einer neuen Ära

Wie lässt sich die individuelle Roadmap zur Fabrik der Zukunft gestalten? Gemeinsam mit dem renommierten Fachmagazin „PRODUKTION“ werfen wir einen genauen Blick auf die Bausteine der Future Factory.

Zum Themen-Channel auf produktion.de