RASTERFAHNDUNG NACH VERSTECKTEN KOSTEN

DIE SUCHE NACH EINSPARPOTENZIALEN IN INDUSTRIEUNTERNEHMEN GLEICHT OFTMALS DER NACH DER SPRICHWÖRTLICHEN NADEL IM HEUHAUFEN.

Denn je komplexer Produktionssysteme, Lieferantennetzwerke oder indirekte Bereiche aufgebaut sind, desto schwieriger und langwieriger ist es, versteckte Kostentreiber und Ansatzpunkte zur Optimierung der Kostenstrukturen zu identifizieren. Systematische Assessment-Verfahren nach dem Vorbild der Rasterfahndung können das ändern.

Bei der Suche nach gesuchten Personen, wie etwa Terrorverdächtigen oder Entführungsopfern, ist Zeit oft der entscheidende Faktor. Strafverfolgungsbehörden haben für solche Zwecke spezielle Methoden und Techniken entwickelt, mit denen es ihnen möglich ist, in kurzer Zeit aus einer großen Anzahl an Personen oder Orten die gesuchten Informationen zu ermitteln. Bei der Rasterfahndung etwa werden bestimmte Merkmalsausprägungen, die auf den Gesuchten zutreffen oder nicht zutreffen, als Suchkriterien herangezogen, um dadurch die Anzahl der potenziellen Fundstellen schrittweise einzugrenzen. Data-Mining-Verfahren nutzen ähnliche Techniken, um aus großen Datenmengen verwertbare Informationen zu gewinnen.

80% DER OPERATIVEN KOSTEN BLEIBEN UNENTDECKT

Industrieunternehmen, die nach Ansatzpunkten zur Reduzierung ihrer operativen Kosten suchen, stehen häufig vor ähnlichen Herausforderungen, wenn es darum geht, versteckte Kosten in ihren Wertschöpfungsprozessen zu identifizieren. Denn je komplexer die Prozesse am jeweiligen Standort, desto vielfältiger die möglichen Einflussfaktoren auf die operativen Kosten. Hinzu kommen regionale Unterschiede und eine zunehmende Produktindividualisierung, die eine Vergleichbarkeit von Kostenstrukturen über Standorte und Produktgruppen hinweg erschweren. Dadurch bleiben im Durchschnitt bis zu 80% der Kostentreiber in den direkten und indirekten Kosten unentdeckt. Um diese Potenziale zu heben, werden neue Methoden benötigt, durch die Industrieunternehmen in der Lage sind, versteckte Kosten in ihren Wertschöpfungsprozessen schnell und effektiv zu identifizieren.

IN VIER STUFEN KOSTENTREIBER ERMITTELN

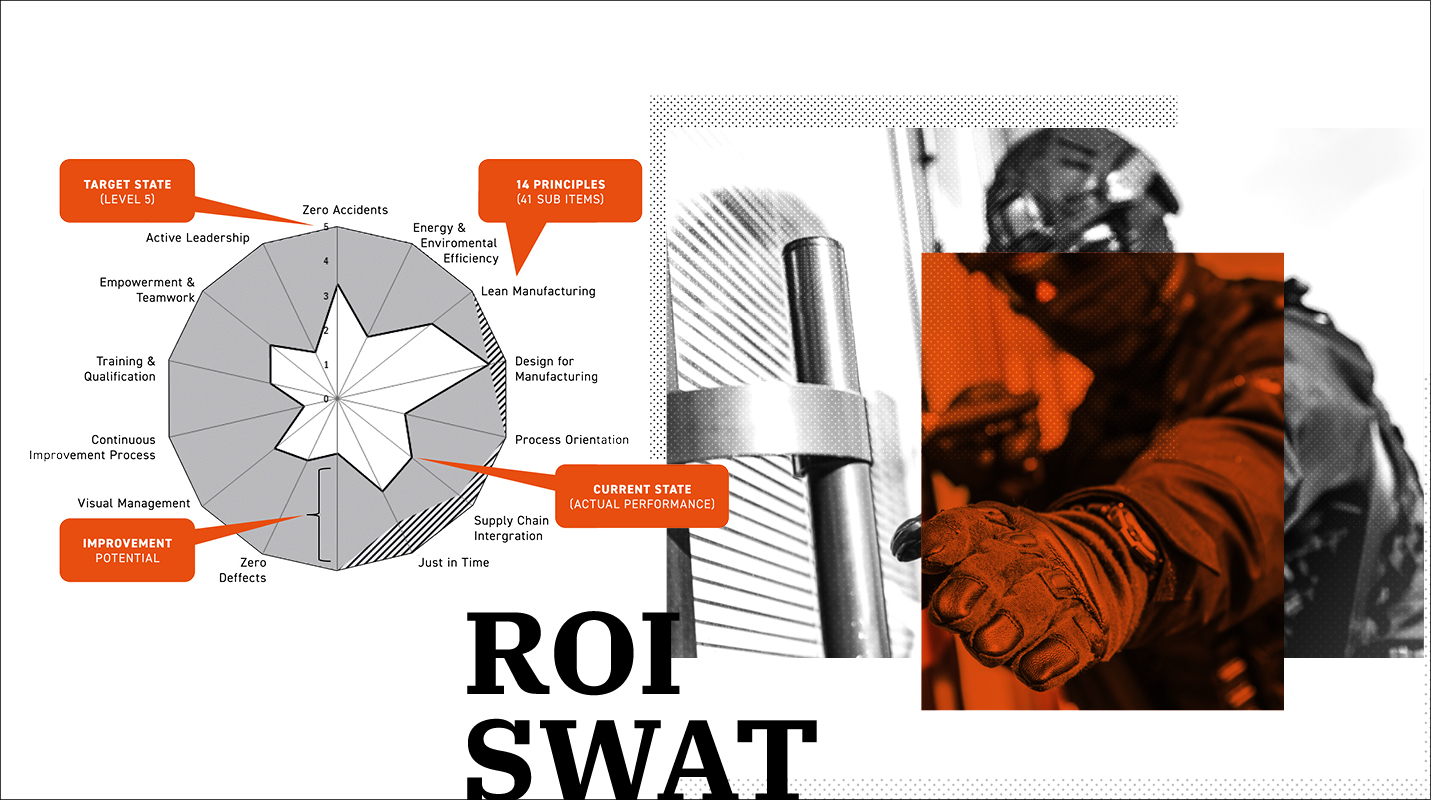

Mit dem OPEX FAST RAMP-UP ANSATZ hat ROI ein wirkungsvolles Instrument zur Ermittlung und Bewertung von Kosteneinsparpotenzialen geschaffen, das die Grundlage für eine schnelle Anpassung der eigenen Kostenstrukturen an volatile Marktentwicklungen bildet. Im Mittelpunkt steht dabei ein mehrstufiges, systematisches Assessment-Verfahren, das sämtliche direkte und indirekte Bereiche des Unternehmens durchleuchtet. Nach dem Prinzip der Rasterfahndung werden dabei unter Berücksichtigung von strukturierten Daten die potenziellen Einflussgrößen auf die operativen Kosten am Standort schrittweise immer weiter eingegrenzt, um so die Maßnahmen mit dem höchsten Kostensenkungspotenzial abzuleiten. Einsatz-Teams, bestehend aus mehreren „Kosten-Profilern“, führen die Analysen über einen Zeitraum von 48 Stunden vor Ort aus. Dies umfasst folgende Stufen: (vgl. Abb. 1 auf S.12)

1 . EINSATZVORBEREITUNG

Entscheidend für ein schnelles und effektives Auffinden der Kostentreiber ist die optimale Vorbereitung der Einsatzteams vor Ort. Nur wenn diese genau wissen, was zu welchem Zeitpunkt zu tun ist, kann ein effektiver Ablauf des Assessments sichergestellt werden. Zu diesem Zweck hat ROI ein Standardprotokoll entwickelt, das sicherstellt, dass alle Aktivitäten vor Ort ineinandergreifen und keine unnötig Zeit verloren geht. In zwei Streams führen die Intensivteams vor Ort dabei strukturierte Untersuchungen in direkten und indirekten Bereichen durch. Standardisierte Daten-Templates stellen dabei sicher, dass alle benötigten Daten vollständig erfasst werden (vgl. Abb. 2).

2. IDENTIFIKATION

In der ersten Phase des Einsatzes vor Ort erkunden die Einsatzteams zunächst die Prozesse vor Ort und identifizieren dabei die Bereiche mit dem größten Potenzial für Kosteneinsparungen. Hierbei greifen sie auf ein umfangreiches Set an standardisierten Assessment-Tools und Methoden, wie z.B. den ROI OPEX Scan, Wertstromanalysen oder Waste Walks zurück, mit deren Hilfe sich versteckte Kosten bzw. Effizienzlücken verlässlich ermitteln lassen. Nur dort, wo die Erstuntersuchung Auffälligkeiten oder Abweichungen ergibt, werden anschließend gezielte, tiefergehende Analysen durchgeführt.

3. POTENZIALERMITTLUNG UND -QUANTIFIZIERUNG

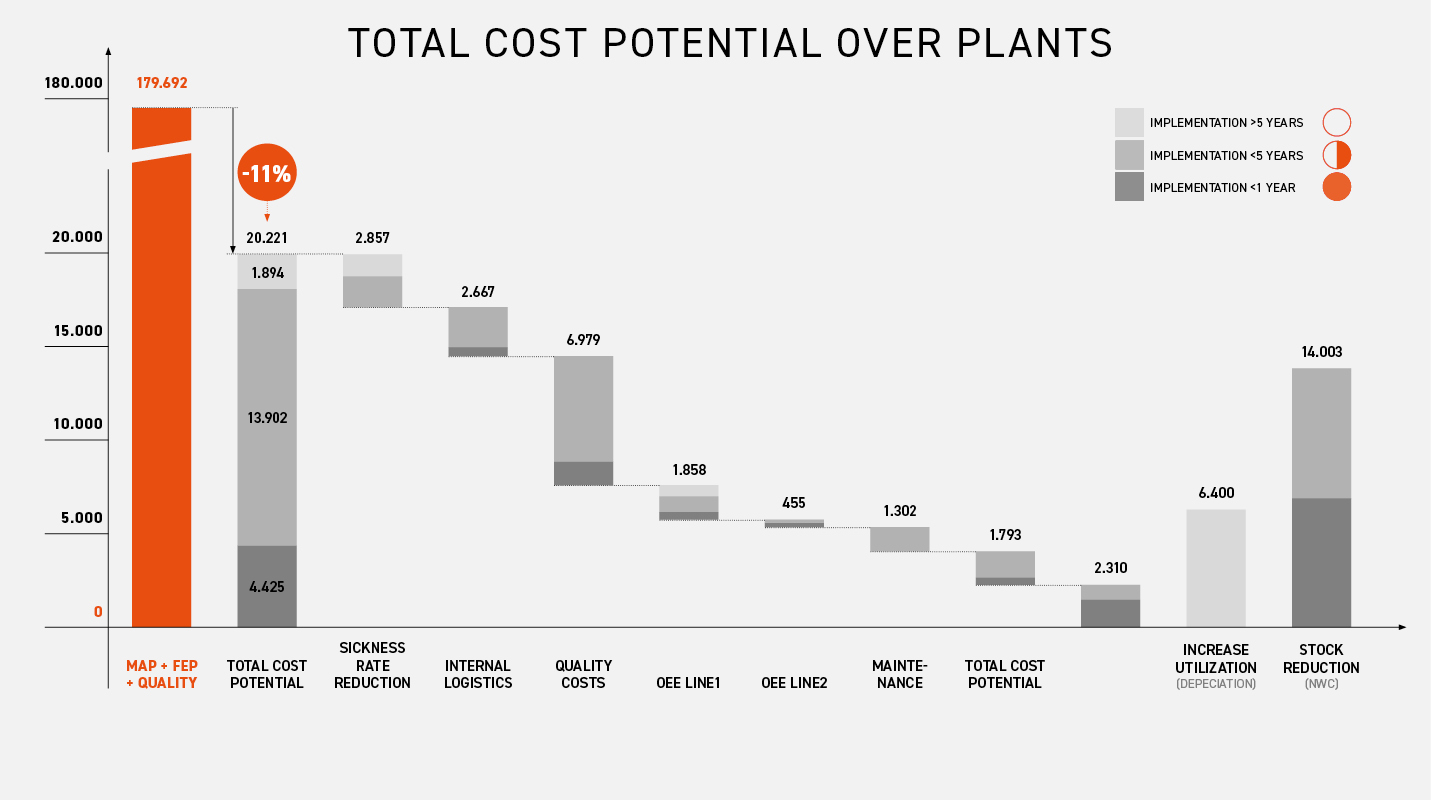

In den anschließenden Deep Dives führen die Einsatzteams vor Ort weiterführende Analysen zur Quantifizierung des Kosteneinsparpotenzials in den identifizierten Potenzialbereichen durch. Diese reichen hinunter bis zu den Rüstzeiten einzelner Werkzeuge. Mithilfe von weiterführenden Methoden wie etwa Paper Kaizen, OEE, SMED oder RME-Analysen sowie Vergleichen mit internen Best Practices lassen sich so die Kosteneinsparungen in den jeweiligen Bereichen konkret beziffern, etwa in Form von reduzierten Durchlaufzeiten oder verringerten Ausfallraten (vgl. Abb.3).

4. MASSNAHMENABLEITUNG & ROADMAP-ENTWICKLUNG

Aus den so gewonnenen Informationen lassen sich im nächsten Schritt konkrete Maßnahmen (Counteraction) zur Reduzierung der operativen Kosten ableiten. Durch den hohen Detaillierungsgrad der vorangegangenen Analysen (Deep Dives) stehen dabei bereits nach der Analysephase erste Verbesserungsmaßnahmen, wie etwa die Automatisierung von einzelnen Prozessschritten, zur Verfügung, die umgehend umgesetzt und dadurch sofortige Einsparpotenziale gehoben werden können. Diese lassen sich zu einer werkspezifischen Roadmap zusammenfassen, die einen detaillierten Umsetzungsplan zur Kostenoptimierung des jeweiligen Standorts liefert.

Mit dem so beschriebenen Action Plan lässt sich innerhalb von wenigen Wochen eine umsetzungsfertige Roadmap zum Heben der Kostenpotenziale entwickeln, die sich nicht nur auf die Identifizierung von kurzfristigen Kosteneinsparungen, sondern auf die nachhaltige Optimierung der Wertschöpfungsprozesse konzentriert und darüber eine langfristige Kostenoptimierung sichert.

RASTERSUCHE

Mehrstufiges Assessment-Verfahren zur schnellen Ermittlung von beeinflussbaren Kostentreibern innerhalb einer großen Menge von potenziellen Einflussfaktoren mithilfe von immer detaillierteren Suchkriterien. Voraussetzung ist eine strukturierte Datenbasis durch standardisierte Assessment Tools.

KOSTEN-PROFILER

Expertenteams zur Durchführung der Kosten-Assessments vor Ort. Sie besitzen eine hohe Methodenkompetenz und Erfahrung im Lean Management. Bei ihrem Einsatz folgen sie einem strengen Ablaufplan zum effizienten Durchlaufen aller Assessment-Stufen.

ASSESSMENT TOOL KIT

Umfassendes Methoden-Set zur systematischen Identifikation und Bewertung von potenziellen Kostentreibern vor Ort durch die Kosten-Profiler. Hohes Maß an standardisierten Scans und Tools zur besseren Vergleichbarkeit der Daten zwischen den Werken bzw. Bereichen.