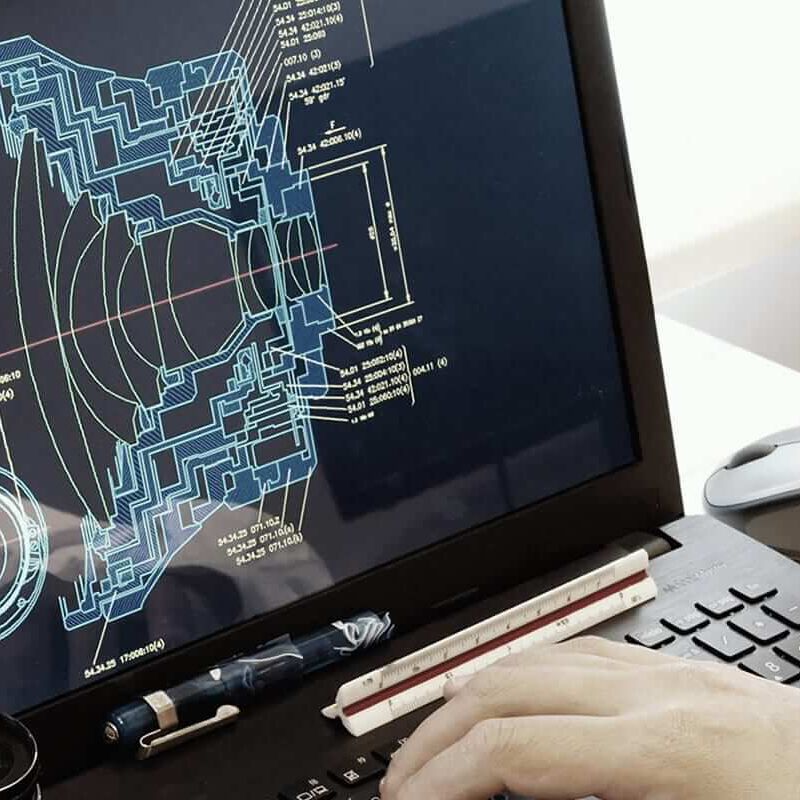

Wenn Daten intelligent analysiert und genutzt werden, ermöglichen sie nicht nur beschleunigte und präzisere Entscheidungsprozesse, sondern auch eine vorausschauende Planung und Wartung (Advanced Analytics, Predictive Planning und Predictive

Maintenance).

Dies unterstützt sowohl bei der Entwicklung und Steuerung von Strategien als auch bei der kontinuierlichen Optimierung operativer Prozesse – etwa durch die Reduktion von Betriebs- und Qualitätskosten.Datenanalysen bieten auch die Basis dafür, dass Kundenanforderungen und -entscheidungen besser und früher verstanden werden, was in einer höheren Reaktionsfähigkeit, besseren Datenqualität und Wettbewerbsvorteilen mündet.