Wertstromzwillinge in der Produktion

Digital Prozess Twins für ein holistisches Fertigungsmanagement

Von Robert Benacka, Vorstand, ROI Management Consulting a.s.

1 Warum eine komplette Abbildung des Wertstroms als Digital Twin sinnvoll ist

2 Wie man einen Digital Process Twin aufbaut

3 Grundregeln für die Weiterentwicklung des Zwillings

Vor gut 150 Jahren etablierte sich beim westafrikanischen Volk der Yoruba ein interessanter Brauch: Über Jahrhunderte hatten die Yoruba Zwillinge als Teufelswerk angesehen, doch nun wendete sich der Aberglaube plötzlich ins Positive, ein Zwillings-Kult entstand. Einen besonderen Ausdruck fand diese Verehrung in der Anfertigung von Ibeji, holzgeschnitzten Zwillingsguren, die als Behälter für die Seele verstorbener Zwillinge dienen. Denn im Yoruba-Glauben sind die Seelen der Zwillinge über den Tod hinaus miteinander verbunden – stirbt ein Zwilling, muss er wie ein lebendes Familienmitglied gefüttert, gebadet und angesprochen werden, um das Überleben des anderen Zwillings zu sichern.

In gewisser Weise prägt diese Vorstellung einer Interdependenz zwischen realer und symbolischer Welt auch unser heutiges Bild von „digitalen Zwillingen“. Natürlich geht es beim „Digital Twin“ in unseren Fertigungshallen nicht mehr um Aberglaube, sondern um das digitale Abbild eines konkreten, physischen Gegenstands bzw. Produktes – etwa einer Turbine, deren Laufparameter gemessen und virtuell dargestellt werden, um Vorhersagen über mögliche Veränderungen der Leistung oder Materialeigenschaften zu treffen. Das eröffnet zwar bereits sehr spannende Perspektiven für die Weiterentwicklung von Produkten im Sinne einer cyberphysischen Vernetzung der Industrie 4.0. Aber wie bei den Ibeji der Yoruba steht hier in der Regel im ersten Schritt nur das Zusammenspiel eines Zwillingspaars im Vordergrund.

Der Digital-Twin-Ansatz birgt aber ein wesentlich größeres Potenzial: Was kann erreicht werden, wenn man den kompletten Wertstrom mit seinen Prozessen als „digitalen Zwilling“ darstellt, also einen „Digital Process Twin“? Damit ließen sich u.a. Qualitätsprobleme im Fertigungsprozess verhindern, bevor sie überhaupt auftreten, Ausfallzeiten vermeiden und neue Kundenanforderungen vorausschauend simulieren.

3 Aspekte sind bei der Weiterentwicklung des Digital-Twin-Ansatzes Besonders wichtig:

Veränderter Blick auf den Wertstrom

Neue Technologien allein schaffen keinen Digital Process Twin; auch das Verständnis vom Wertstrom und Wertstrommanagement muss sich dazu verändern. Bislang beschäftigt Produktionsverantwortliche hier vor allem eine Frage: Wie konfiguriere ich den Wertstrom, damit er effektiver wird? Die Frage ist richtig, doch hat man damit höchstens einen geringen Einfluss auf die Qualität bzw. die OEE (Overall Equipment Effectiveness) des Prozesses. Um diese ebenfalls zu steigern, sollte man Qualitäts-/OEE-Ergebnisse mit weiteren Informationen aus den IT-Systemen der Produktion in Einklang bringen, also ganzheitlich betrachten. Genau dies wird aber in den meisten Fertigungssystemen nicht getan. Im Gegenteil, ein Produktionsplanungs- und Steuerungssystem (PPS) hat eine „eigene Sicht“ auf den Fertigungsprozess, ebenso die Steuereinheiten in den Maschinen, die Mitarbeiter an den Arbeitsstationen usw. Hinzu kommt, dass viele Fertigungslinien komplexe Systeme sind, vor allem in der Zulieferindustrie: Der Produktionsprozess verändert sich dynamisch im Laufe der Zeit, Maschinen werden nicht optimal aufgestellt, Fluktuation und unterschiedliche Qualifizierungsniveaus im Fertigungsteam sind üblich. All das belastet die Fertigung, während in der Regel keine Personalkapazitäten vorhanden sind, um die Probleme gezielt zu lösen. Die Qualitätssicherung greift hier zu kurz, da sie die Symptome, aber nicht die eigentlichen Ursachen von Prozessfehlern erkennt und behebt.

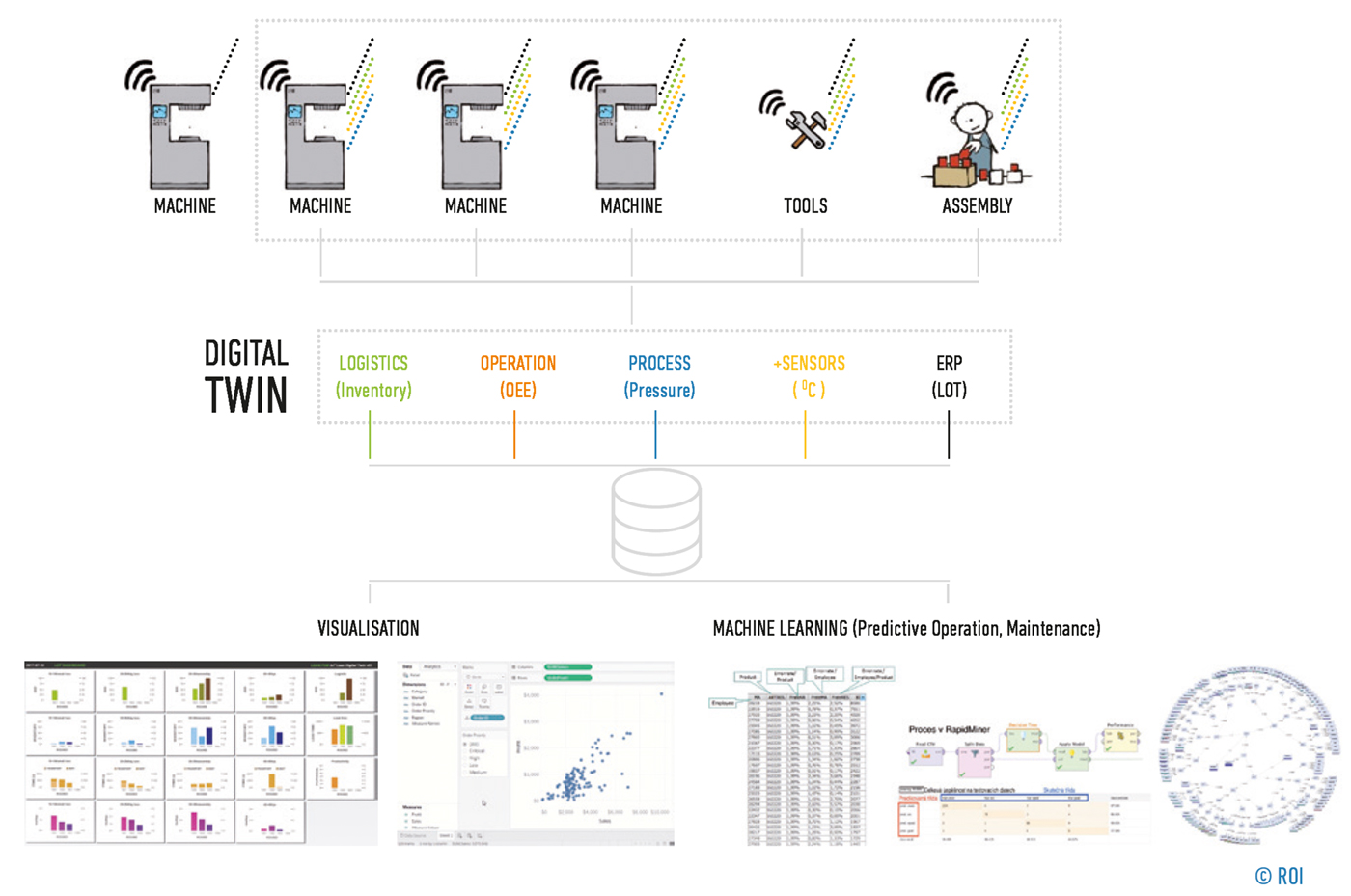

Ein Digital Process Twin zielt darauf ab, solche Problemstellungen aufzulösen. Er sammelt und visualisiert Informationen, die vor, während und zwischen den Fertigungsabschnitten relevant sind (siehe Grafik). Dies ist in zweierlei Hinsicht wertvoll. Ist ein Twin erfolgreich aufgebaut, lässt er sich zum einen auch für weitere Fertigungssysteme adaptieren. Zum anderen macht er alle relevanten Korrelationen transparent und somit den Prozess beherrschbarer. Hierbei sind vor allem zweierlei „Outputs“ an Informationen wichtig: erstens direkt sichtbare Werte wie Lead Time oder Produktivität und zweitens die Historie der Maschinen- und Prozessdaten, die über die Digitalisierung abbild- und auswertbar wird.

Als direkt sichtbare Werte sollte man zum Beispiel verschiedenste KPIs identifizieren, etwa zu Effektivität, Produktivität, OEE. Bei einer umfassenden Bewertung der Fertigungsprozesse ist allerdings zu berücksichtigen, dass verschiedene Wertströme, etwa beim Injection Molding oder Die Casting, auch unterschiedliche Anforderungen stellen und verschiedene Templates benötigen: So kann zum Beispiel beim Injection Molding die Temperatur des Trockners oder des Werkzeugs für den Fertigungsprozess relevant sein, da schon geringe Abweichungen bei der Temperaturhöhe und Trockenzeit die Qualität beeinflussen können. Beim Die Casting oder Stanzen können wieder andere Faktoren wichtig sein.

Technologien und Prozesse im Einklang

Wesentliche Informationen für einen Digital Process Twin liefert das PPS- oder Enterprise-Resource-Planning(ERP)-System: zum Beispiel Auftragsnummern, Fertigungszeiten, Materialverbräuche und die Zuordnungen der Mitarbeiter zu den Maschinen. Wie viel Material wann und wie von welcher Maschine verbraucht wird, bringt allerdings noch längst nicht genug Fehlerquellen und Prozesshürden ans Tageslicht. Auch die (oft manuellen) Zwischenarbeitsgänge führen zu Ausschuss und Unterbrechungen – das kann schnell vierstellige Verluste pro Tag verursachen.

Je mehr relevante Werte, desto mehr Korrelationen, desto mehr Erkenntnisse

Um die Kosten zu reduzieren, sollte man bei der Einführung eines Digital Process Twin die folgenden Punkte berücksichtigen:

- Die vorhandenen PPS-Systeme bilden den Fertigungsprozess in der Regel nur unzureichend ab. Bei der Entwicklung eines Digital Twin des Wertstroms sind folgende Fragestellungen hilfreich: Wie erfolgte die Qualifikation der Implementierungsdaten? Welche wichtigen Informationen werden noch nicht erfasst? Passen die aufgesetzten Modelle überhaupt zur Fertigungspraxis?

- Einmal implementiert, sehen viele Teams eine Standardisierung der Arbeitsabläufe durch das PPS-System als gegeben an. Hier ist zu prüfen: Entsprechen die Standards überhaupt noch den aktuellen Anforderungen bei Chargen, Taktzeiten oder Materialeinsatz? Dabei sollte ein Twin zum Beispiel auch klassische „Black Box“-Bereiche transparent machen, etwa Details der Werkstattabwicklung oder der Nachbearbeitung von Werkstücken: Welches Material ging auf welche Maschine? Mit welchen Programmen wurde was gefahren? Welche Mitarbeiter sind für welche Aufgaben besonders gut geeignet?

- Sind Fertigungslinien in viele Segmente zerlegt, erschwert dies den Überblick über den gesamten Prozess. Obwohl mitunter allen Beteiligten die vorhandenen Probleme und Lösungswege durchaus bekannt sind, scheitern Veränderungsinitiativen an Abteilungs- bzw. Bereichsgrenzen. Hier ist genau zu hinterfragen, an welchen Stellen Kompetenzbrüche bestehen und wie sie sich mithilfe eines Digital Process Twin auflösen lassen.

Offenheit für neue Erkenntnisse

Der Digital Process Twin eines Wertstroms konzentriert sich aber nicht nur auf die Darstellung von Korrelationen zwischen Maschinen und in der Mensch-Maschine-Interaktion. Er berücksichtigt auch Werkzeuge und die Arbeitsplatzausrüstung, um hier weitere mögliche Fehlerquellen aufzudecken. Zudem gleicht er vergangene und aktuelle Informationen aus dem gesamten Wertschöpfungsprozess miteinander ab. Dabei gilt: Je mehr relevante Werte, desto mehr Korrelationen, desto mehr Erkenntnisse. Das schafft die Informationsbasis für den „präventiven Modus“ des Twin, also eine vorrauschauende Planung, die den Mitarbeitern zum Beispiel das passende Werkzeug zuteilt. Anhand zukünftiger Schicht- bzw. Urlaubspläne könnte sich zeigen, welche Mitarbeiter mit welcher Qualifakation für neue Kundenaufträge zur Verfügung stehen und eventuell rechtzeitig entsprechend geschult werden müssen. Könnte – denn die PPS-Systeme in den heutigen Fertigungslinien erzeugen die Arbeitsaufträge in der Regel anonym.

Doch auch ohne diese Information ermöglicht es ein Digital Process Twin, sich relativschnell über die Grenzen des bestehenden Fertigungssystems hinaus ein umfassendes Bild vom Fertigungsprozess zu machen. Es lohnt sich, hierbei für spontane Ideen, neue Entwicklungen und außergewöhnliche Ergebnisse offen zu sein.

Eine spezielle Wendung gibt es übrigens auch im Fall der eingangs erwähnten Ibeji: Der Kult um die Holzfiguren mag seinen Teil dazu beigetragen haben, dass heute im Schnitt jede sechste Geburt bei den Yoruba eine Zwillingsgeburt ist – ein globaler Spitzenwert, denn weltweit ist nur jedes 40. Neugeborene ein Zwilling. Geplant hatten dies die ersten Ibeji-Künstler sicher nicht.