Produktexzellenz in der chemischen Industrie

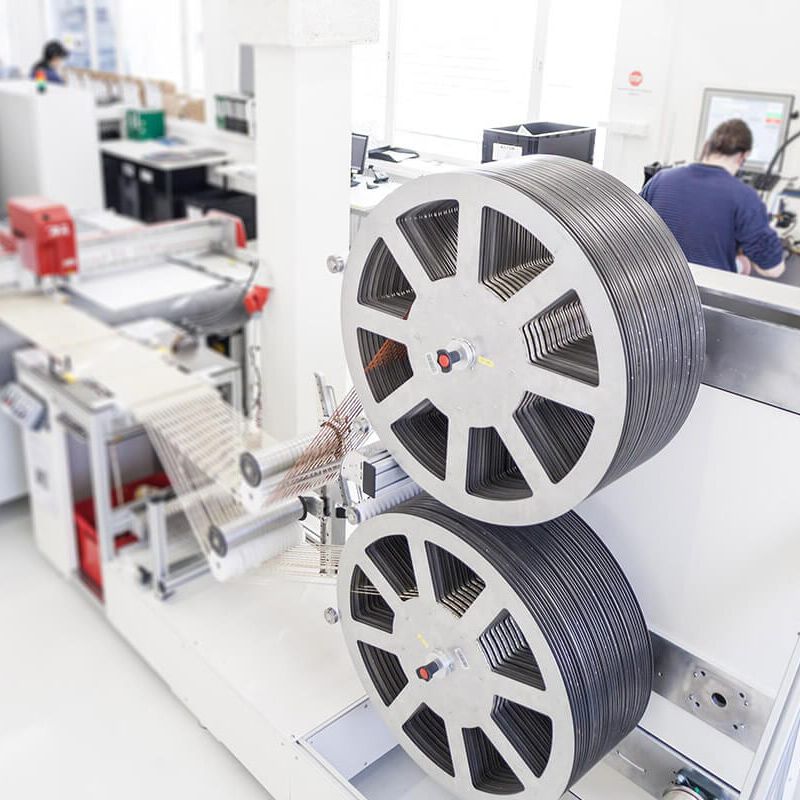

Die Chemiebranche ignoriert potenzielle Milliardenumsätze dort, wo Innovation auf Produktion trifft: Während 60 bis 80 % der chemischen Innovationen in frühen Laborphasen erfolgreich sind, werden weniger als 20 % wirtschaftlich erschlossen. Dieses „Scale-Up-Valley of Death“ entsteht durch nicht überbrückbare Lücken zwischen Laborchemie und Anlagenrealität. Gängige Verlustbereiche bzw. Versäumnisse sind etwa Kapazitätsdiskrepanzen oder Margenerosionen während der Kommerzialisierung. Ebenfalls müssen oftmals Regulationen zu Produkten, zur Produktion und zu Risiken frühzeitig berücksichtigt werden, um die Entwicklung eines Produktes und seine Kommerzialisierung nicht zu verzögern.

Da Innovationsprozesse in der chemischen Industrie von Natur aus komplex sind, benötigen sie ein robustes Idea-to-Value-Framework, um die Lücke zwischen F&E und Vollskalierungsbetrieb zu schließen. Von der Finanzierung potenzialstarker Projekte über schlanke Pilotläufe bis hin zu standardisierten Skalierungsworkshops muss jeder Schritt darauf abzielen, typische Skalierungsfehler zu vermeiden, Kosten präzise zu kontrollieren und die Amortisationsdauer zu verkürzen. Nur so kann die Expertise aus dem Labor nahtlos in zuverlässige Produktionsprozesse überführt werden und echte Mehrwerte auf Anlagenebene schaffen.

Chemische Innovationen in wirtschaftlichen Erfolg überführen

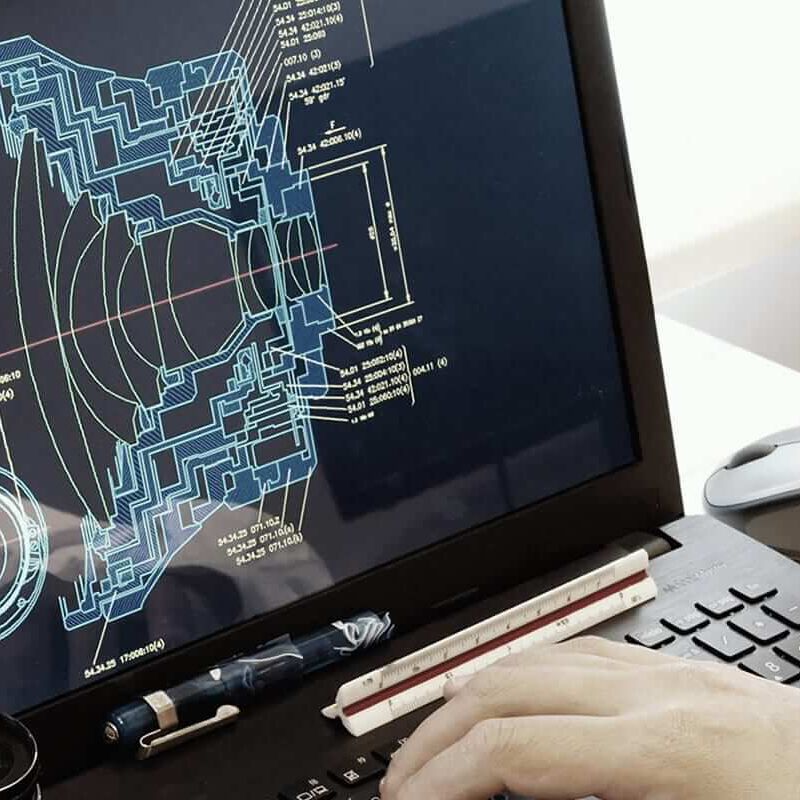

Durch Optimierung der CapEx unterstützt das Team von EFESO Chemieproduzenten dabei, Investitionen mit hoher Wirkung zu priorisieren, sodass jeder Euro messbare Renditen liefert. Unser Rahmenprogramm zur Etablierung und Gestaltung neuer Produktentwicklungsprozesse (NDP, New Product Development process framework) berücksichtigt vom ersten Tag an die Anlagenrealität und verbindet Laborformulierungen mit tatsächlichen Beschränkungen in der Unternehmenspraxis. Zudem integriert unsere Methodik digitale Werkzeuge, um Markteinführungszeiten zu verkürzen, teure Iterationen zu verhindern und die Vorhersage von Produktionsrisiken zu verbessern.

Effektives Ressourcen-Management in Chemieunternehmen

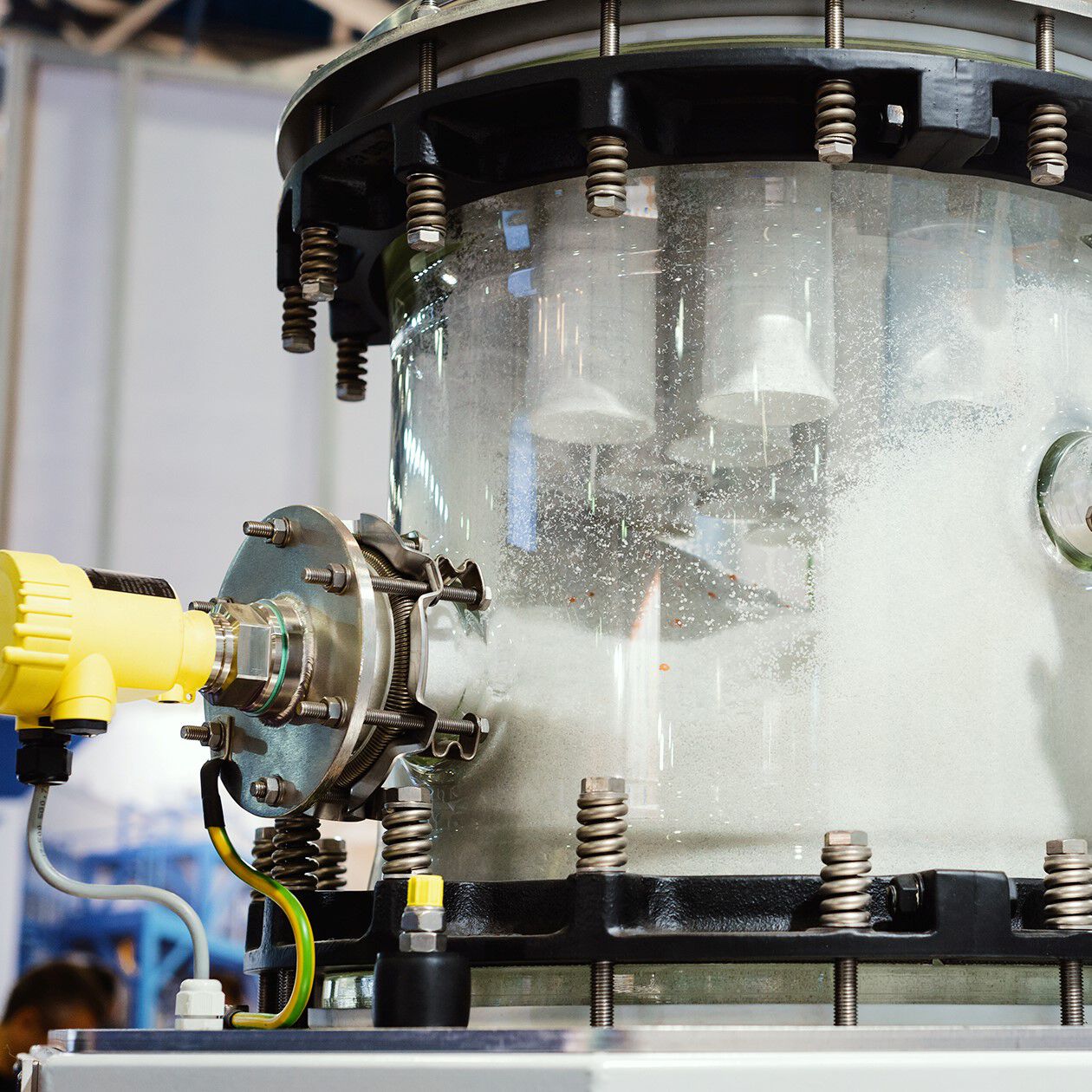

Damit sich F&E-Teams nicht zu sehr mit fragmentarischen Ideen beschäftigen, balancieren wir durch ein robustes Portfoliomanagement Ressourcen zwischen inkrementellen Verbesserungen und disruptiven Innovationen aus. Lean- und Agile-Prinzipien ziehen sich durch jede Phase des NPD-Prozesses: sie beschleunigen Pilotvalidierungen, eliminieren Verschwendung in Skalierungsversuchen und fördern bereichsübergreifende Sprints, die Ingenieure und Anlagenpersonal auf straffen Zeitplänen abstimmen.

Ein eingebundenes Ökosystem aus Start-ups, Hochschulen und Technologiepartnern liefert zudem ergänzend frische Impulse und ermöglicht einen schnellen Zugriff auf neue Technologien und Forschungsergebnisse. Schließlich schaffen unsere PLM-Systeme (Product Lifecycle Management) eine einheitliche Datenquelle für Rezepturen, Anlagenspezifikationen und regulatorische Unterlagen, sodass Transparenz, schnelle Markteinführung und Compliance gewährleistet werden. Zusammengenommen verwandeln all diese Lösungsansätze Laborerfolge in einen klaren Profit auf Anlagenebene.

KUNDEN

KONTAKT

Weitere Leistungen für die chemische Industrie