Nachhaltigkeit in der Chemiebranche

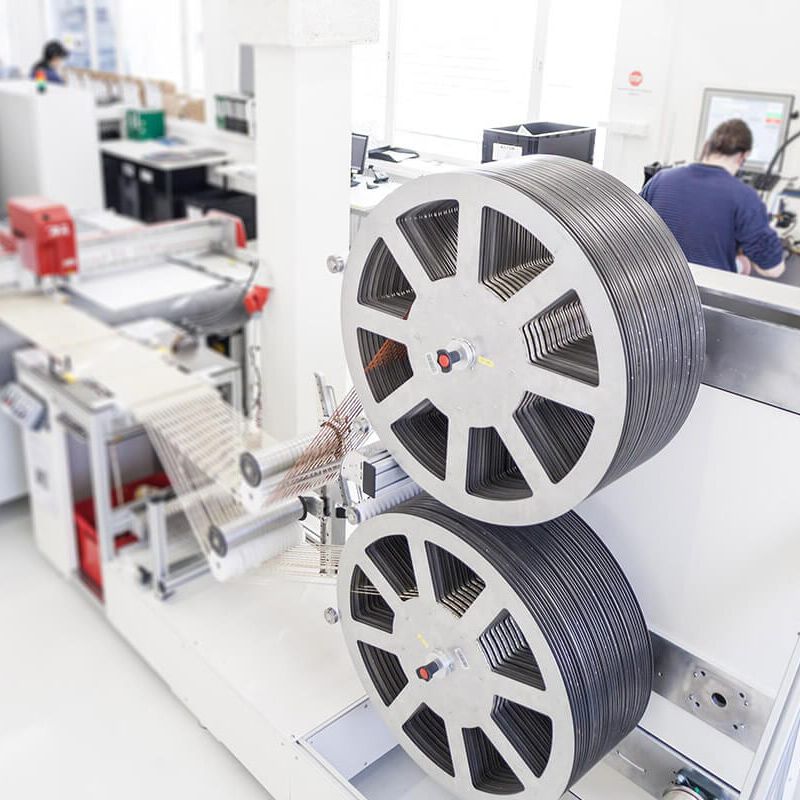

Chemieunternehmen sind zentrale Akteure der industriellen Nachhaltigkeit, die in mindestens zwei Rollen handeln. Zum einen als Lösungsanbieter für die unterschiedlichsten Szenarien: etwa bei der Entwicklung von Recycling-Lösungen, bei der Rückführung von Kunststoffen in den Verwertungskreislauf, als Zulieferer für die Windkraftindustrie oder bei der Sicherstellung der Nahrungsmittelversorgung. Hier agiert die Chemiebranche als Schlüsselindustrie, da ihre Produkte einen Großteil der gesamten Fertigungsindustrie befähigen, Nachhaltigkeitsziele zu erreichen. Dies erfordert, die Marktanforderungen der Kunden zu verstehen und passende Lösungen zu entwickeln – und etwa Solarpanelen und Akkus leistungsfähiger, Windturbinen leichter und robuster und Ernten ergiebiger zu machen.

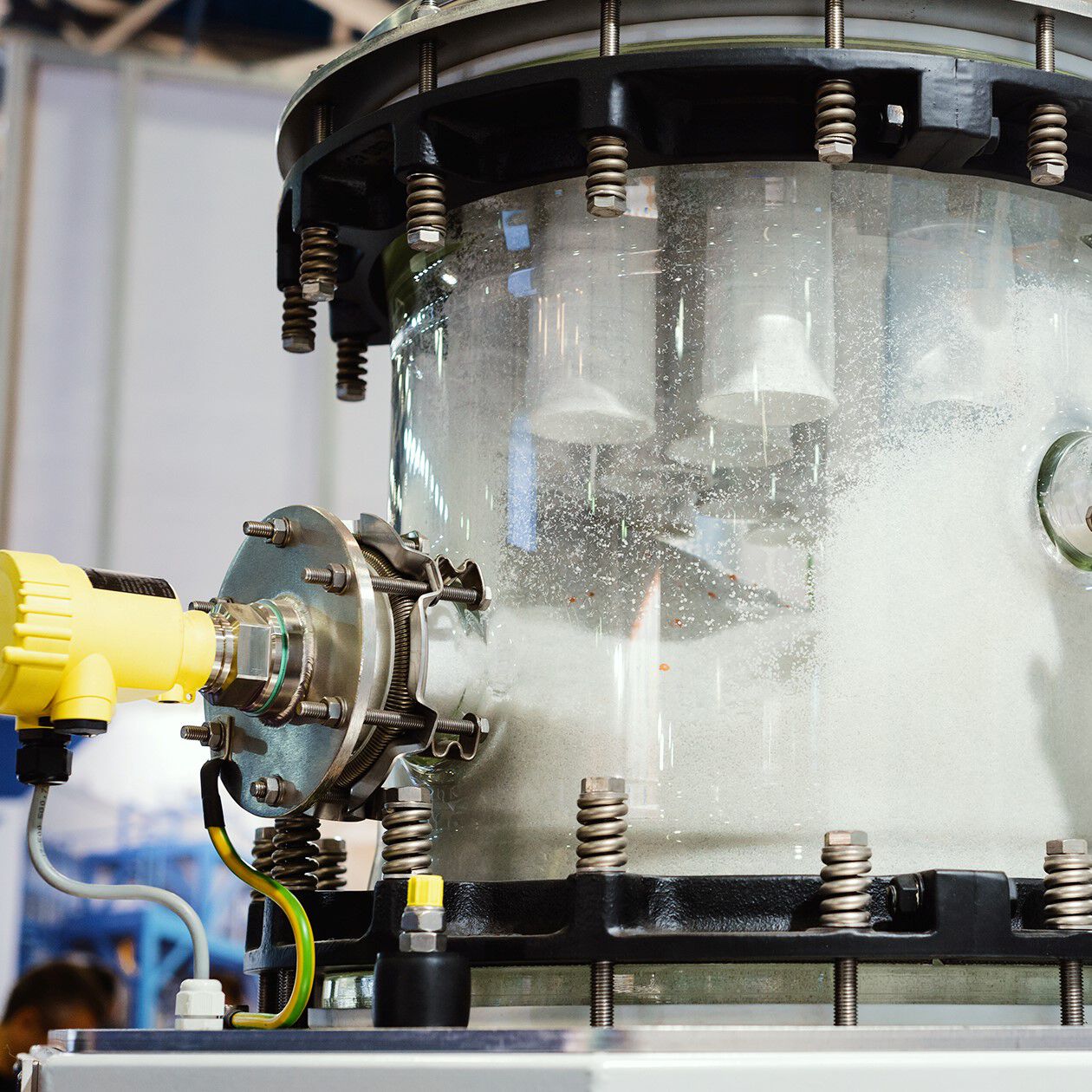

Zum anderen muss die chemische Fertigung mit Blick auf die eigene Produktion (Scope 1 & 2) herausfinden, wie sie ihre Produkte so ressourcenschonend wie möglich herstellt. Dies beginnt bei der kritischen Überprüfung von Produktionsprozessen und dem Energieeinsatz, also der Frage danach, ob Energieherstellung, -verteilung und -verbrauch optimal gestaltet sind. Ein Bestandteil dessen ist es, die Energiequellen sowie die Feedstocks auf den Prüfstand zu stellen, etwa im Kontext einer Umstellung auf Wasserstoff. Hierbei geht es nicht nur darum, bestehende Anlagen umzurüsten, sondern auch „Next Generation Assets“ zu bauen. So fließen z.B. durch interne CO2-Preise bzw. Scoring-Systeme Nachhaltigkeitseffekte direkt in den Business Case der Anlagen ein.

Ganzheitliche Verbesserung der Energieeffizienz

Eine besondere Bedeutung kommt dem Thema „Energieeffizienz“ zu, da 20 bis 40 Prozent der Herstellungskosten der verkauften Waren (Cost of Goods Sold, COGS) der Chemiebranche an Energie gebunden sind. Daher setzen sich insb. größere Unternehmen der Branche bereits intensiv mit Strategien und Maßnahmen zur Energieeffizienz auseinander. Deren Großteil betrifft klassische Verbesserungsschritte für den Produktionsprozess, etwa die Identifizierung von Engpässen oder die Vermeidung von unnötigen Prozessschritten.

Ein weiterer Ansatzpunkt besteht darin, sich strukturiert Themen wie Energiegenerierung, -verteilung und -verbrauch anzuschauen. Hier ergeben sich gerade vor dem Hintergrund gestiegener Energiekosten neue Möglichkeiten und attraktive Paybacks. Gute Beispiele sind im Bereich der Thermodynamik vorhanden: so können z.B. Wärmepumpen Energie aus 60-Grad-Abwasser für den Fertigungsprozess nutzbar machen. Im Idealfall ergänzt zudem eine genauere Messung des Energieverbrauchs die Energie-KPIs des Performance Management.

Welche technischen Maßnahmen sich zur Verbesserung der Energieeffizienz eignen, zeigen professionelle Energiescans auf. Oftmals kommt es dabei zu der Situation, dass diese Maßnahmen um sowohl CapEx als auch um Engineering-Ressourcen "konkurrieren“. Haben „klassische“ Wachstumsprojekte Vorrang oder die Energiethemen? Im besten Fall gelingt es, beides miteinander zu verbinden.

Nachhaltigkeitsziele in Initiativen und Maßnahmen umsetzen

Zu diesen Handlungsfeldern kommt hinzu, dass Chemieunternehmen ihre „Net Zero“-Ziele in konkrete Initiativen umsetzen müssen, sei es bei der Umgestaltung von Prozessen oder beim Bau neuer Anlagen. Um hierbei einen Weg zum eigenen „Nordstern“ zu bestimmen, ist eine konkrete Roadmap zur Nachhaltigkeit unverzichtbar. Im Zuge der Erstellung dieser Roadmap wird die Organisation dafür mobilisiert, das Thema zu verankern und seine Priorität kontinuierlich hochzuhalten. Dies kann auch die Bildung von Partnerschaften entlang der Wertschöpfungskette erfordern, um z.B. eine echte Kreislaufwirtschaft zu erreichen – im Alleingang wird dies nicht gelingen.

KUNDEN

KONTAKT

Weitere Leistungen für die chemische Industrie