Wir erfassen sämtliche relevanten Daten – Spend, Vertragsbedingungen, Incoterms, Forecast, Qualitäts- und Lieferrisiken – in einem konsolidierten Daten-Cube.

Parallel definieren wir mit Sponsoren und Stakeholdern konkrete Zielkorridore wie etwa

≥ 8 % Kostensenkung, ≤ 2 % Risk-Exposure oder den Scope aller Standorte bei > 90 %. Das Ergebnis ist eine klare Projekt-Charter, gegen den wir Fortschritt und Erfolg messen.

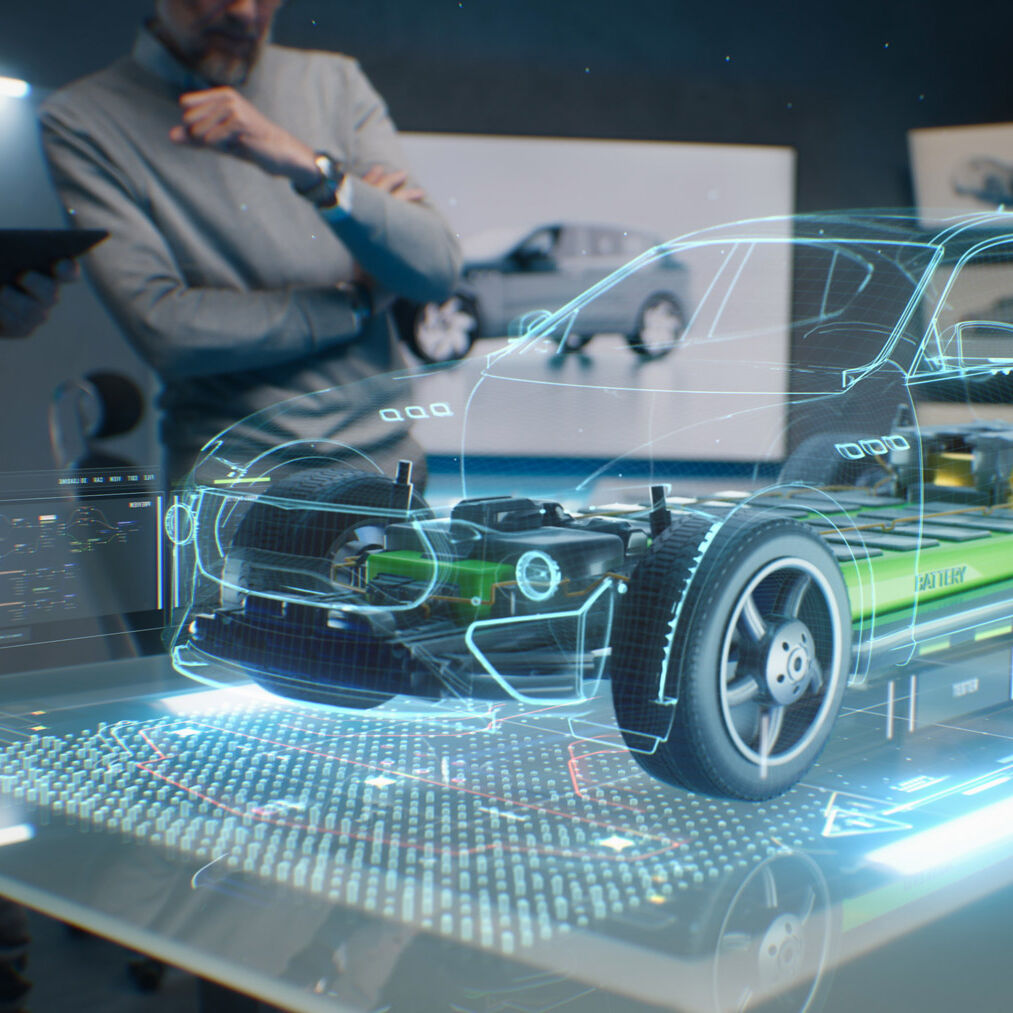

Funktions- und Warengruppenstrategie

in Automotive, Industrie,

Off-Highway & mehr

Einsparungen erzielt

Category-Projekte

Kostensenkung pro Category*

Globale Unsicherheiten, ESG-Anforderungen und permanente Veränderungen durch technologische Innovationen führen zuweilen dazu, dass Industrieunternehmen mit einer kritischen Schwachstelle in ihrer Einkaufsorganisation konfrontiert werden: Während die Einkaufsvolumina wachsen, fehlt oft ein klarer, zukunftsfähiger Fahrplan je Category & Part Family.

Als Resultat machen sich uneinheitliche Preisniveaus, Schnittmengen bei Spezifikationen und zu geringfügige Innovationsbeiträge aus dem Lieferantennetzwerk im Tagesgeschäft negativ bemerkbar. Zugleich wird die eigentliche Leistungsfähigkeit von Einkauf und Beschaffung nicht angemessen genutzt – insbesondere mit Blick auf die erheblichen Potenziale, die Warengruppen zur Kostenoptimierung, Qualitätssteigerung und Innovationsförderung bergen.

Typische Merkmale, die auf einen dringenden Handlungsbedarf bei diesem Thema hinweisen, sind:

- Intransparenter Spend & Stakeholder-Fokus; es findet kein durchgängiges Mapping von Kosten, Risiken und Werttreibern statt.

- Uneinheitliche Spezifikationen verhindern Synergieeffekte aus einer Kooperation von Business Units und / oder Standorten.

- Unklare Make-or-Buy-Grenzen bei fluktuierender Auslastung und Kapazität.

- Kleinteilige Categories und eine zu geringe Anzahl von Teile-Baukästen verhindern Skaleneffekte.

- Das Potenzial von Innovationspartnerschaften wird nicht richtig oder nicht vollständig genutzt.

- Technologie-Roadmaps, mit denen der Einkauf einen wesentlichen Beitrag zur Zukunftssicherheit des Unternehmens leisten kann, existieren nicht.

In vielen Branchen entfallen 60 bis 80% der Herstellkosten auf Materialien und Zukaufteile. Wer marktfähig bleiben will, benötigt daher eine fokussierte Category & Part Family-Strategie. Diese sollte Kosten-, Risiko- und Innovationshebel integrieren und die Mitarbeitenden in Einkauf und Beschaffung dabei unterstützen, signifikante Kostensenkungen und Effizienzgewinne für das Unternehmen zu erzielen.

Produkt- und Warengruppenkategorien strategisch entwickeln. Synergien heben. Risiken minimieren.

Die Potenziale und Wirksamkeit des Themas verdeutlichen Ergebnisse aus EFESO-Projekten, in denen eine entsprechende Strategie entwickelt und umgesetzt wurde:

- 11% Teilekosten-Reduktion aufgrund des Einsatzes von Plattform-Baukästen und eines Dual-Sourcing (Tier-1 Automotive-Zulieferer)

- 18% Komplexitätsabbau bei elektrischen Bauteilen sowie eine um 25% kürzere Time-to-Market (Automobil-OEM)

- 9% Einsparung mittels einer globalen PCP*-Category-Strategie und harmonisierte Spezifikationen (High-Tech-Hersteller)

*Purchasing-Costing-Product

EFESO-Leistungsversprechen: Konkrete Ergebnisse und reduzierte Risiken

Nutzen Sie den einzigartigen End-to-End-Ansatz von EFESO, um ein effektives Category & Part Family-Management in Ihrer Einkaufsorganisation zu etablieren: Gemeinsam segmentieren wir Warengruppen systematisch, definieren Part Families durchdacht und verankern konkrete Umsetzungspfade. Ganz nach unserer EFESO-Mission „Real Results, Together“ setzen wir uns konkrete Ziele für eine ergebnisstarke Zusammenarbeit mit Ihnen:

- 15 % Materialkostensenkung durch Bündelung und Standardisierung.

- 30 % geringere Komplexität in Stückliste und Lieferantenportfolio.

- +20 % höhere Innovationsquote bei den Schlüssellieferanten.

- Nachweisbar reduziertes Versorgungsrisiko dank Dual- & Multisourcing-Design.

- Nachhaltige Steuerung über Category Dashboards und KPI-gestützte Review-Zyklen.

Wir kombinieren Markt-, Technologie- und Value-Engineering-Expertise mit pragmatischer Umsetzungskompetenz – partnerschaftlich, datengestützt und zielgenau.

EFESO-Erfolgsmodell: strukturierte Leistungsbausteine

Unser Vorgehen orientiert sich an einem standardisierten Projektmodell, das sich bereits in zahlreichen Industrieunternehmen erfolgreich bewährt hat und dort weiterhin eingesetzt wird. Hierbei vereinen neun strukturierte Leistungsbausteine erfolgskritische Elemente wie Analyse, Strategieformulierung und Umsetzung in einem stringenten Workflow. Somit werden Potenziale schnell sichtbar, priorisiert und – dank klarer Governance und einem Project Management Office (PMO) – nachhaltig realisiert. Im Einzelnen sind das:

1. Baseline & Scoping

2. Strategic Alignment & Guardrails

Jede Warengruppenstrategie muss die übergeordnete Unternehmensstrategie berücksichtigen. Deshalb spiegeln wir Unternehmens-, Produkt-, Technologie- und Nachhaltigkeitsstrategie gegen den Einkauf: Wo liegen Differenzierungsmerkmale? Welche Make-or-Buy-Grenzen gelten? Aus diesem Abgleich entstehen „Guardrails“: ein Set verbindlicher Leitplanken, das spätere Hebelentscheidungen absichert. Beispiel ist eine Vorgabe wie „Keine Ein-Lieferanten-Abhängigkeiten > 40 % Volumen“.

3. Commodity & Spend Segmentation

Wir unterteilen den Gesamt-Spend in homogene Cluster nach Technologie, Funktionsgruppe, Komplexität, Lebenszyklus und Wertbeitrag bzw. nehmen ein Benchmarking der vorhandenen Cluster vor. Mittels entsprechender Analysen und Zuordnungstools erkennen wir Bündelungs- und Standardisierungspotenziale. Die Segmentierung liefert eine Heatmap, die zeigt, wo die größten Hebel für Kosten, Risiko oder Innovationen liegen. Dies legt die Prioritäten für die nächsten Schritte fest.

4. Commodtiy Profile & Commodity Portfolio

Zu jeder Warengruppe erstellen wir ein Commodity Profile: Spend, Should-Cost, TCO (Transport, Lager, Zoll) sowie Geo-, Rohstoff- und Bonitätsrisiken. Dies ergänzen wir mit Marktdaten zu Kapazitäten, Konsolidierung und Technologietrends. Die Profile der Warengruppen werden zu einem Commodity-Portfolio verdichtet, das jede Kategorie in einer Matrix „wirtschaftlicher Hebel vs. Risiko/Komplexität“ verortet.

Auf diese Weise erkennen wir direkt, wo Leverage-, Strategic-, Bottleneck- oder Routine-Kategorien liegen – und können Ressourcen sowie Maßnahmen fokussiert priorisieren. Erst danach starten wir in die Umsetzung konkreter Hebel.

5. Supply Market Analysis & Supplier Strategy Derivation

Wir analysieren Kapazitäten, Preisindizes, Technologie- und Länderrisiken, um Chancen und Engpässe aufzudecken. Darauf bauen wir die Lieferantenstrategie auf: Jeder Lieferant wird als Core-Partner, Dual Source, Entwicklungspartner oder Auslaufkandidat klassifiziert – inkl. Business Case (Savings, Invest, Payback, CO₂) und klarer Zuständigkeit. Somit wird sofort sichtbar, welche Hebel Wert schaffen und wo wir umsteuern müssen.

6. Category & Supplier Portfolio

Wir verknüpfen Commodity- und Lieferantensicht zu einem mehrdimensionalen Portfolio: Wert (Spend, Strategische Relevanz), Risiko (Monopol, Standort, Finanzen), Innovation, Verhandlungsmacht. Jedes Feld erhält eine klare Rolle, wie beispielsweise „Strategic Core“, „Leverage“ oder „Bottleneck“. Daraus leiten wir Handlungsschwerpunkte ab – Konsolidierung, Dual-Sourcing, Partnerschaft, Exit – und erkennen, an welchen Stellen Investitionen in Innovation oder Resilienz erforderlich sind.

7. Strategy Development & Prioritisation

Anhand der Portfolios entwickeln wir pro Kategorie Zielbilder: Wir definieren Kosten- und Preispfade, Innovations-Roadmaps, Risikoziele für die nächsten drei bis fünf Jahre. Danach bewerten wir alle vorhandenen Hebel (Kosten, Risiko, Innovation) nach Impact vs. Umsetzungsaufwand und priorisieren sie in einer Maßnahmen-Roadmap. Ein gesonderter Fokus liegt darauf, Quick-Wins zu erzielen.

8. Implementation Roadmap & PMO / Saving Potential Evaluation

Alle Business Cases werden zunächst einer Saving Potential-Evaluation unterzogen: Wir quantifizieren Ersparnis, Invest und Payback und priorisieren Maßnahmen dementsprechend. Diese Maßnahmen fließen in eine integrierte Roadmap mit klaren Zeitachsen, Ressourcenbedarf, Risiken und Gegenmaßnahmen.

Ein zentrales Project Management Office (PMO) überwacht den Fortschritt, die Realisierung von Einsparungen und kommuniziert Eskalationsbedarf in Real-Time-Dashboards. Stage-Gate-Reviews, Lessons-Learned-Loops und automatisiertes Savings-Tracking stellen sicher, dass Erfolge messbar bleiben und dauerhaft in die GuV wirken.

9. Cross-Functional Enablement & Governance

Wir stellen ein Matched Team aus Einkauf, Cost Engineer, R&D, Operations, Finance und Quality zusammen, definieren RACI-Matrizen, KPI-Dashboards und Review-Zyklen. Ein begleitender Change-Plan sowie eine Stakeholder-Kommunikation sorgen dafür, dass neue Spielregeln im Team akzeptiert und aktiv angewendet werden.

KONTAKT

Unser Lösungsportfolio für Einkaufsorganisationen